Использование надлежащей схемы демпфирования и захвата серьезно продлевает жизнь гидроцилиндра

Использование надлежащей схемы демпфирования и захвата серьезно продлевает жизнь гидроцилиндра

Ремонт гидроцилиндров

Наша компания производит ремонт любых гидроцилиндров, всех видов и типов.

Звоните по телефону +38 (098) 566-43-77 или оставляйте заявку на сайте.

В зависимости от цели и требований заказчика в гидравлические цилиндры может быть встроен ряд дополнительных устройств для улучшения и расширения их функциональности.

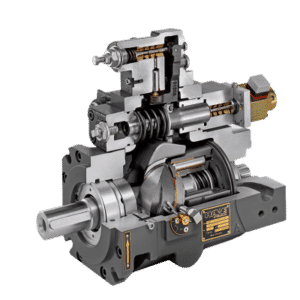

Гидравлические цилиндры часто используются для перемещения больших масс на высоких скоростях, что подразумевает появление значительных инерционных сил при внезапной остановке в конце хода, когда поршень достигает подшипника. Есть неприемлемые удары, когда гидравлический цилиндр может сломаться или сломать трубопроводы, если не будут приняты специальные конструктивные меры, которые будут обсуждаться в статье, максимальная скорость не должна превышать 0,02 м / с. Гладкая остановка в конце хода выполняется заслонками (демпферами)

Это может быть выполнено для одного хода и для обоих. Проще всего реализовать конструкцию. Поршень снабжен цилиндрическим выступом (плунжером) на одной или обеих сторонах.При приближении к концу хода этот плунжер входит в цилиндрическое отверстие, образованное в крышке, и закрывает определенный объем жидкости в возвратной области цилиндра. Этот объем должен проталкиваться через концентрический зазор с постоянной высотой d, образованной между плунжером и стенками отверстия. В результате гидравлического сопротивления, так называемого дросселирования, возникающего во время небольшого зазора, давление в закрытом пространстве увеличивается и создает тормозное усилие.

Следует отметить, что ускорение торможения является переменным, поскольку эффект дросселирования изменяется по мере увеличения длины плунжера по мере входа плунжера. Используются демпферы, в которых форма дроссельного зазора. Таким образом может быть достигнут произвольный закон о приостановлении. Очень широко распространено конструктивное решение, где регулируемый дроссель включен в крышку. С помощью этого дросселя получается дополнительная секция дроссельной заслонки, и правильная регулировка может быть сделана с помощью винта как можно более гладкой. Это зависит от кинетической энергии и сил в машине. Чтобы избежать удержания поршня в обратном направлении, обратный клапан встроен в демпфирующие устройства, которые открываются при обратном ходу.

Вентиляция цилиндров

Воздух, собранный в цилиндре во время установки и после длительного торможения, должен быть удален, чтобы обеспечить его надежную работу. При правильной установке гидроцикла и впускных труб накопление воздуха может быть уменьшено. Для этой цели, если это возможно, жидкость должна быть доставлена на вершину гидроцикла. Затем для удаления воздуха достаточно нескольких поршневых перемещений. Для большей надежности, а также потому, что вышеупомянутые меры не всегда возможны, в гидроциклонах используются дополнительные устройства аэрации.

Линейное позиционирование

В последнее время в широком спектре применений автоматизации машин и процессов в различных отраслях промышленности найдены гидравлические цилиндры с системами управления и контроля положения плунжера. Таким образом, программирование различных требуемых положений и движений, включая скорость и ускорение, легко реализовать. Также устраняется необходимость в концевых выключателях. Разработаны и проданы различные типы контактных и бесконтактных датчиков для измерения хода поршня.

Экономичным техническим решением является потенциометрический тип датчиков. Их принцип работы основан на изменении сопротивления резистора при изменении его длины. Основным элементом является съемный контакт, который объясняет возникающие проблемы – износ, короткий срок службы, применимость для небольших ходов (до 1000 мм) и более. Вот почему большинство современных гидравлических цилиндров также оснащены встроенными бесконтактными датчиками.

Индуктивные датчики функционируют на основе изменения индуктивности катушки при перемещении ее ферромагнитного сердечника (якоря). Используются два конструктивных решения. Более элементарным является фиксация катушки на внешней стороне цилиндра и соединение сердечника с поршневым штоком. Однако это увеличивает радиальные датчики. Альтернативное решение включает установку датчика внутри гидравлического цилиндра с учетом максимального рабочего давления. Индуктивные датчики используются для штрихов до 2000 мм.

С другой стороны, магнитострикционные датчики используют изменение размера и / или формы ферромагнитного материала при размещении в магнитном поле. Известно, что когда такой материал деформируется, он меняет свои магнитные свойства. Датчики такого типа характеризуются очень высокой точностью, длительным сроком службы, штрихами до 7500 мм, возможностью поддержки различных выходных сигналов (цифровых и аналоговых). Их недостатки включают относительно высокую стоимость, более сложный электронный модуль и некоторое увеличение осевого размера, характерного для некоторых конструкций.

Для надежного и точного управления предохранительными и запорными устройствами, а также другими функциями концевого вращения используются концевые выключатели. В современных гидроциклонах они бесконтактны и чаще всего индуктивны.

Захват гидравлических цилиндров

Метод захвата имеет большое влияние на дизайн, работу и срок службы гидравлических цилиндров. По тем же самым другим параметрам изготавливаются и предлагаются гидравлические цилиндры с различным соединением. Выбор производится с учетом особенностей конструкции машин, в которые они встроены. В зависимости от способа захвата гидравлические цилиндры можно разделить на два типа – жесткие и навесные.

Особенности жесткого якоря

Это делается различными способами, наиболее часто используемыми из которых являются:

- С фланцем на передней или задней крышке или посередине.

- Срезьбой на передней крышке.

- С шарнирами, которые наиболее часто расположены у основания цилиндра или в плоскости, проходящей через центральную ось цилиндра.

Пластины могут быть размещены в крышках или на трубе цилиндра. Они также выполнены как единое целое с крышкой или съемны. Гидравлические цилиндры с прямоугольными крышками не могут использоваться. Затем в качестве основы для крепления используются крышки, в которых просверливаются монтажные отверстия.

В гидравлических цилиндрах с зажимными шпильками крепление может быть выполнено путем удлинения шпилек. Удлинение производится с передней или задней крышки или с обеих сторон. В некоторых случаях зацепление гидроцикла осуществляется жестким креплением штока поршня.

Типичным для жесткого крепления является прямолинейная передача силы, и в процессе работы центральная ось гидроцикла остается неподвижной.

С механической точки зрения наилучшим решением является поглощение силы в плоскости, проходящей через центральную ось гидроцикла. Он выполняется при установке с удлиненными шпильками с фланцами или лапами в плоскости по оси. В этих случаях крепежные болты подвергаются только растяжению или сдвигу.

Выбор наиболее подходящего фланцевого монтажа определяется в зависимости от того, придает ли возникающая сила фланцу к поверхности подшипника во время рабочего хода. Целью является не устанавливать крепежные болты.

Крепление удлиненными шипами является недорогим и элементарным вариантом, но не может обеспечить точное позиционирование.Поэтому, когда ведомое тело имеет твердое фиксированное направление движения, это приспособление не должно использоваться.

При прикреплении с лапами к основанию или отверстиям в крышках сила не принимается в плоскости, проходящей через центральную ось. Это является причиной возникновения крутящего момента, который направлен на то, чтобы повернуть гидравлический цилиндр вокруг монтажных болтов, а также согнуть крышки. Результатом является дополнительная нагрузка на уплотнения и направляющие поршня и поршневого штока. Чтобы избежать описанной проблемы, ход цилиндра должен быть как минимум равным внутреннему диаметру трубки цилиндра. Кроме того, крепление к основанию должно быть достаточно стабильным, а также рекомендации изготовителя относительно моментов затяжки крепежных болтов и их прочности. В приложениях с ударными нагрузками гидравлический цилиндр предусмотрен для смещения дополнительными средствами, например штифтами,

При жесткой фиксации обоих колпаков могут возникать проблемы, если гидравлические цилиндры имеют длительный ход, потому что они не могут свободно расширяться при высоком рабочем давлении.

Шарнир выполняется несколькими способами

- С несущим ухом или шариковым подшипником на задней крышке. Вместо уха можно использовать вилку.

- С шарнирными соединениями, которые расположены на передней или задней крышке или в промежуточном положении (чаще всего посередине). Их точная ситуация должна быть указана в заказе на поставку, так как впоследствии это очень сложно или вообще невозможно изменить.

- С сферической опорой на задней крышке или трубе цилиндра.

Перечисленные петли могут быть одним элементом с крышкой (трубкой цилиндра) или быть съемными.

Сила передается в разных направлениях на шарнирный якорь, так как при работе гидроцикла или его центральной оси они вращаются вокруг неподвижной точки. Возможное движение определяется в зависимости от типа шарниров. Если используются цилиндрические соединения, движение происходит только в одной плоскости. Шарнирное крепление используется, когда ведомая нагрузка смещается дугой. Чтобы предположить несоосность, когда траектория ведомой нагрузки находится не только в одной плоскости, сферический самоустанавливающийся подшипник установлен в ухе. Важным преимуществом шарнирного крепления является то, что сила берется вдоль оси цилиндра. С точки зрения сборки это самый гибкий способ крепления.

Цилиндры с шарнирным соединением также используются для растяжения и давления в широком диапазоне давлений. Исключением является создание гидроцилиндров с большим ходом, применение которых для создания сил давления ограничено прочностью поршневого штока. Использование щипцов в центре гидравлического цилиндра является очень хорошим решением для больших ходов, поскольку оно дает возможность сбалансировать собственный вес и, следовательно, уменьшить нагрузку на зубья.

Присоединение поршневого штока

Присоединение поршневого штока к приводу также выполняется различными способами. В зависимости от конкретного применения используется внешняя или внутренняя резьба, резьбовое соединение с или без или с шарикоподшипником, вилкой и т. д. Практика показывает, что тщательный выбор подходящего способа крепления гидравлического цилиндра может добавить годы к его сроку службы, а также устранить зазоры в уплотнении поршневого штока в течение длительного времени.

Ремонт гидроцилиндров

Наша компания производит ремонт любых гидроцилиндров, всех видов и типов.

Звоните по телефону +38 (098) 566-43-77 или оставляйте заявку на сайте.